led显示屏“马赛克”问题初步九游会登陆的解决方案 -9游会真人第一品牌

发表时间:2013年02月02日 11:08:00 浏览量:0

“马赛克”现象是一直以来困扰led显示屏制造商的难题。从现象上看,led显示屏“马赛克”的现象表现为显示面亮度分区域的不一致性,即均匀性差。全彩色led显示屏的均匀性差包括亮度均匀性差和色度均匀性差的两个方面。均匀性差,出现“花斑”或“马赛克”现象,严重影响图像的观看效果。在同一块显示屏使用的灯管的波长一致的情况下,色度均匀性表现为均匀性和色保真度两个方面。色度均匀性是指同屏各个像素、模块和模组之间显示同一种颜色时的色差;色保真度则是指显示屏上的图像与源图像或源景物之间的色重现的吻合程度。涉及到led色差的原因和计量,为了提高色均匀性和色保真度,必须减少色差,对此有专门的文章涉及,也有相应设备可选择以校正。然而,亮度不一致性是最普遍的,是纯属制造过程中造成的,属于机械特性,也是造成“马赛克”的根本原因,是不能用后期校正设备矫正的,因此研究这方面的问题是led显示屏制造厂商的主要任务。

制造过程中的原因包括灯管制造和屏制造过程,因为按现在的电子技术手段,只要是与电特性有关的误差,都可以在后期校正中加以改进,机械特性是后期不能改进的,只有靠制造过程本身实现。

1、“马赛克”产生的原因和解决方法

正如上面所述,造成马赛克产生的根本原因是灯管本身的一致性和使用时的一致性缺陷造成的。

1.1led灯本身原因

灯管本身的一致性包括亮度一致性、色一致性、角度一致性;现在,经过led显示屏多年的发展,前两者人们已经有了很深的认识,已经有多种方式解决,后者是经常被人忽视的,笔者在多年实践中发现,角度的不一致性是最容易被忽视的,这里有如下四方面原因:

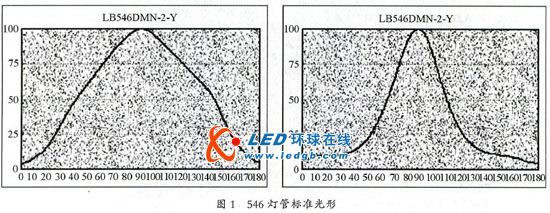

(1) led灯管的上下和左右角度的大小不一致性,如图1所示;

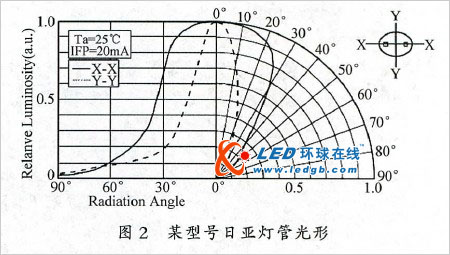

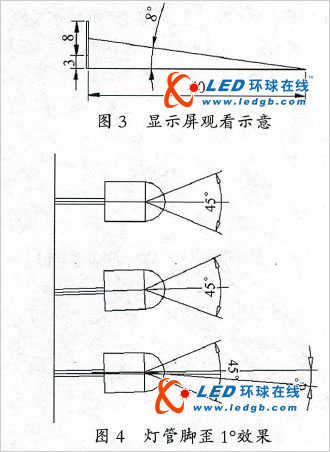

众所周知,常规led灯管式显示屏所用灯管通常为椭圆灯管,早期的led管芯发光效率低,为得到较好的观看效果,灯管厂家采用光学手段,利用人眼观察的习惯,增大了左右角度,缩小上下角度,有效的利用了发光量,带来的结果是左右角度大,一般为110°,上下角度小,一般只有45°。如果灯管垂直显示屏屏体的话,可利用角度不会大于22.5°。例如:显示屏高8m、下沿距地高3m、观看距离50m的情况下,会造成8°的角度损失,如图3所示。从图1、图2中可以看到角度随亮度变化基本是线性的,即亮度的50%对应22.5°。多种测试证明,在高亮度情况下,10%的误差是可以容忍的,换句话说,大于10%就可以分辨出;进一步推断,误差必须小于4.2°;如果灯管歪了1°,反映到显示屏是6°,如图4所示。

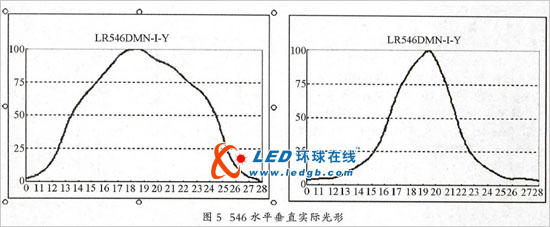

(2) led灯管的上下角度、左右角度本身不一致性;

led灯管和灯管之间的上下角度、左右角度也存在差异,笔者曾测试过多种灯管的光型,其中nichia和cree的灯管基本符合规格书参数外,多数产品都存在角度差异,例如,角度同是110°的,可能左右角度并不是对称分布,如图5所示,如 30~80°,同样上下也是如此,很可能会上30°,下15°,如果选择的灯确有这种情况,就会出现“暗点”和“花斑”现象。

(3) led灯管角度和屏角度的不一致性;

通常,人们经常把灯管的角度直接理解为显示屏的角度,这是有些误解的,首先显示屏通常相对灯来讲,尺寸大得多,而且灯管的方向与屏的方向也不一致,实际上如图3所示,灯管的角度范围大部分落在人观察的范围之外。从眼睛观看的原理看,适宜的观测距离应在像素点间距的2,000倍或对角线的5倍距离处,两者选较大者。

(4) 各颜色灯管的角度不一致性;

从led灯管的制造工艺看,红、绿、蓝三种颜色灯管发出的光形是不一致的。事实上,笔者到目前发现只有日亚基本符合提供的光形曲线,cree原厂的部分产品可以。因此,如果使用了三色光形一致性差的灯管,也会出现“脏点”和“花斑”现象。

2、led灯使用时原因

led灯使用时的原因是led显示屏生产厂家最关心的问题,是生产厂家的的主要任务,也是体现生产厂家技术水平、管理水平、生产规模和市场组成的主要依据。

led使用中要注意的有led均匀性选择、角度选择、灯管方向的校正、套件设计、箱体设计、外结构设计。

(1) led选择

尽量选用同一品牌、同一型号、同一档次的led.一致性越好的的灯管,价格也越贵,要首先选择角度一致性好的灯管;

(2) led角度选择

尽量选择角度大,特别是上下角度大的led.led的角度通常也是根据实际用途对led显示屏角度的要求选择的,角度小的,亮度相对就高。在制作显示屏时,某些公司为达到正向亮度要求,不得不减小左右,甚至是上下角度,所以要根据实际情况选择角度,例如道路交通屏可选择角度较小的,或者左右角度小而上下角度大的灯管。对于广场,远距离观看的显示屏,可选择左右角度大、上下角度较小的灯管,如果现场时类似“隔河相望”的情况,就可以选择上下、左右都稍小一点的比较合适。对于高度高、又要距离近的可以选择角度大的正圆灯管或者选择表贴灯管。

(3) led灯的校正

在灯和灯角度确定后,这里说的led灯的校正是指要保证led灯管与屏体表面呈垂直或某角度。为此,必须对灯管在焊前、焊中、焊后采取必要有效的措施。焊前灯管要进行混合,灯管插到单元板上后,需用卡具卡牢,卡具样式如图6所示。焊接过程中不得松动、脱落,焊接后取出灯板动作要轻,直到装到模组内部,不要触及灯管,灯管灌胶之前还要再次检查是否满足灯管角度的要求。

(4) 套件设计

套件是指显示屏常用的各种类型的模组,包括底壳和面罩,对底壳要求要有一定的平整度、强度、耐久性。处于成本的压力,目前pc塑料的套件会掺入很多填料,特性有一定丧失,这里最关键的是平整度,要求平整度小于1:200,原因前面已经提及。为此,必须严格考虑pcb放入底壳中的高低偏差和模组固定到箱体上,由于底壳和箱体之间有防水胶垫,会导致由于各紧固螺丝力量不同而模组不平。否则会出现以模组为单位的“马赛克”现象。对于面罩而言,要求灯管孔必须与灯管紧密接触,起到进一步固定的作用;本身必须要有一定强度,可以保护灯管不受冲击;必须有很好的光学设计,使得日光反射最小,可提高对比度;帽檐保证一定的高度,起到保护灯管和防止日光照射的作用,帽檐的高度又受使用现场的限制,例如:显示屏的朝向和所处的地区纬度,原则上以不让光照到灯管和灯管之间,不互相影响为目的;受热变形越小越好,包括自身发热和受日光照射的影响。

“套件设计”正是指所使用的套件必须是精心考虑到上面的因素,适合本块屏所用灯管和其它附加要求的,市场上普遍使用“公版”模组,导致灯管与模组面罩严重不匹配。公版模组为适合各种灯管,必须足够大,一旦使用必然造成灯管易“歪”的结果。如果用了没有出现问题纯属巧合,而且多数没有考虑与箱体结合的需要。

因此,一旦显示屏的使用方法确定,需特别设计专用的模组,成功的案例如:北京盘古大厦康佳承制的显示屏,其模组即为专用项目设计的;

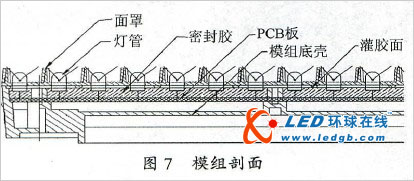

(5) 模组灌胶

户外屏灯板安装到模组后需要加入密封胶防水,由于通常使用黑色灌封胶,会因胶面的高低影响显示屏最终亮度,如果不均匀,会进一步影响,导致“马赛克”现象出现,通常,模组间胶面误差要小于0.3mm,水平度优于千分之一。

在如图7所示的模组结构中,灌胶时胶面高度要求胶面盖过灯管脚全部金属部分;通常灌胶高度以不超过模组内面罩支柱(以下称罩柱)为基准,胶面向下偏移,胶面高度至罩柱距离不大于0.3mm.

(6) 箱体相关设计与制作

箱体涉及平整度和保证平整度的要求是自始至终的,必须保证箱体前面与箱体固定面平行,因此需要显示屏箱体完成后平整度优于千分之五。

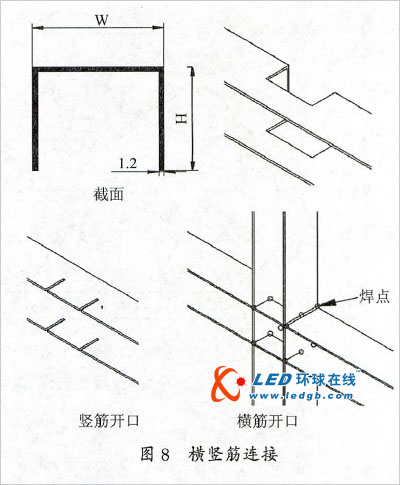

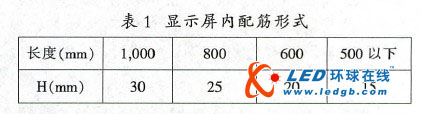

目前使用的箱体多为钣金工艺,采用冷轧钢板或铝板,为达到上面的工艺要求,必须保证箱体面板和箱体在使用过程中不变形。为此,所有箱体设计背筋时必须注意:模组间必须配有加强筋,其截面如图8所示,其中w宽度必须大于15mm,h高度随筋长度改变,如表1所示。表1中数据是经过结构计算和实际测试过的。

每个接点必须保证焊接可靠性,每个角焊点每面3点,共计36个焊点,不许缺少。筋与面板焊接部位每个间距必须至少3个焊点。

通过上面的配筋方式可保证箱体表面在300×300mm面积上加载100kg箱体不变形。目前钣金箱体的设计一般“有筋无骨”,除非需吊装的箱体,不设置箱体骨架,在外结构设计和安装中需要考虑,勿使箱体逐层叠压。

(7) 供电设计

显示屏单元箱体内的低压供电设计是从电气特性上保证led工作电流的恒定。对于全彩显示屏来讲,多数采用恒流驱动芯片。恒流芯片的恒流特性是否稳定和有效控制,决定了对负载变化的适应能力。对于某一款恒流芯片来说,不同的恒流电流,都会有一个进入恒流的电压值,如果控制芯片输出恒流在20ma,将必须保证vds大于0.5v,30ma要保证0.7v以上。负载和供电电源的变化可能会导致芯片进入放大区,失去恒流作用。例如:全彩屏中采用两个红灯管串联方式使用时,在红绿蓝全亮状态时,导线负载电流加大,压降增加,电源板工作电压降低,导致恒流驱动芯片进入放大区,电流下降,亮度降低,屏体偏色。某些芯片实际可能与规格书不同,需验证以便实际使用时注意避免。

对于箱体内部布线长度过长的导线,很可能形成过大的压降损失,在低压5v的情况,是不能按照电工的安全电流使用的,以2.5mm2导线为例,每米电阻7.44mω,而电工安全电流值约28a,如带两个10a模组,考虑只用一米导线情况,正负各一条端电压会下降0.3v,如果灯管串联需要4v电压,那么必须保证到单元板电压不低于4.8v,这是很苛刻的条件,如果导线进一步加长,问题会更严重。表现为显示屏低亮度时没有问题,显示全白时会出现某些模块颜色偏差,一般是两灯串联使用的实点全彩屏,显示全白时红色亮不起来。

(8) 模块安装

模块在安装过程中必须确保:模组灯管不受外力冲击和模组必须均匀平整地安装到箱体上,因此必须在专用的工装胎具完成安装过程,如图9所示,固定螺杆需采用扭力扳手使紧固必须的力矩一致,安装完毕后还需专用测量工具测量检验,不符合要求的需调整至平整标准。

(9) 屏体的包装运输

显示屏从生产厂家生产完毕到安装现场也是容易被忽视的环节,前面提到诸多因素其目的是保证显示屏灯管的平整垂直,在显示屏单元箱体装配后要妥善包装,务必使箱体垂直排列,包装箱要确实发挥保护作用,避免屏面受硬物冲击变形。有条件的应按图10所示设置转运工装架。

箱体在转运中如需叠压,必须处理好叠压承载,勿使箱体直接受压,改变箱体形状。笔者在实践中多次发现,在厂内测试好的屏经过转运过程安装好后效果却变差的现象,除箱体自身原因,转运中的疏忽也是重要原因之一。

(10) 外结构设计安装

显示屏最后需安装到钢结构上形成一个整体,在外结构的设计施工中,同样要保持显示屏安装平面的平整和稳固,同时安装结构的设计要保证单个箱体不下垂、不变形、不受压、上下左右箱体之间应留有缝隙,箱体自身的重量直接传到钢结构承载。

3、结论

综上所述,led显示屏“马赛克”现象是一个系统的综合问题,在灯和屏生产的各个环节保证灯的平整度是其最根本的解决办法,任何后续的“亮度、色度”校正的大前提是能按照标准生产出一块合格的显示屏。

文章来源:

文章来源: